Mesin pelapis elektroda baterai ion lithium dengan dua oven untuk pembuatan baterai

Mesin pelapis elektroda baterai adalah peralatan utama yang digunakan dalam produksi baterai lithium-ion. Ini menerapkan lapisan seragam bubur elektroda (campuran bahan aktif, pengikat, dan pelarut) ke kolektor arus logam (seperti tembaga untuk anoda dan aluminium untuk katoda). Proses ini sangat penting untuk memastikan kinerja elektrokimia yang konsisten dan kepadatan energi yang tinggi dalam sel baterai akhir.

Lithium Battery Coating Machine adalah sistem pelapisan transfer tiga-roller khusus yang dirancang untuk aplikasi penelitian dan pengembangan di industri baterai lithium-ion & soudium ion. Ini memungkinkan lapisan kontinu dan intermiten, menjadikannya serbaguna untuk eksperimen pelapisan yang berbeda dan optimisasi proses.

Deskripsi Produk

*Kontrol tegangan substrat, sabuk stabil, konfigurasi perangkat koreksi;

*Oven udara panas, dobel dobel di bagian atas dan bawah, efek pengeringan yang baik;

*Lapisan transfer tiga-roll dengan jendela pelapis lebar;

*Pengukuran pengikis koma, dengan mekanisme penyesuaian presisi, untuk mencapai akurasi pelapisan yang tinggi;

*Kontrol PLC, operasi layar sentuh, mudah digunakan;

*Perangkat perawatan pemulihan pelarut opsional;

|

TIDAK. |

Barang |

Parameter teknis |

|

1. |

Cocok untuk sistem |

Ternary, lithium besi fosfat, lithium kobaltat, lithium manganat, grafit, karbon silikon dan proses baterai sistem lainnya positif dan proses pelapisan elektroda negatif |

|

2. |

Jenis pelapis |

Lapisan kontinu dan intermiten |

|

3. |

Nomor Bagian Oven |

1 Bagian 1 meter oven, total 2m |

|

4. |

Kecepatan pelapis |

{{0}} ~ 0.5m/mnt |

|

5. |

Ketebalan substrat |

Aluminium foil (al): 8 ~ 30um tembaga foil (cu): 8 ~ 30um |

|

6. |

Lebar desain permukaan gulungan |

330 mm |

|

7. |

Pastikan lebar lapisan |

dalam 280mm |

|

8. |

Roller pelapis, dipan |

Φ120mm |

|

9. |

Presser Roller |

Φ80mm |

|

10. |

Lapisan presisi |

± 3um |

|

11. |

Presisi berat badan (mg/cm2) |

Nilai pusat pelapis ± 1. 0% |

|

12. |

Cocok untuk viskositas pasta |

2000 ~ 12000 (MPA) |

|

13. |

Kisaran ketebalan lapisan kering satu sisi |

20-200μm |

|

14. |

Properti pelarut |

Pelarut berminyak NMP (sg =1. 033, bp =204 derajat) |

|

Aqueous Solvent H2O/NMP (sg =1. 000, bp =100 derajat) |

||

|

15. |

Cocok untuk rentang konten yang solid |

20~85% |

|

16. |

Akurasi ukuran lapisan (mm) |

L Kurang dari atau sama dengan ± 1, w kurang dari atau sama dengan ± 0. 5 |

|

17. |

Ketepatan penyelarasan depan dan belakang (mm) |

L Kurang dari atau sama dengan ± 1, w kurang dari atau sama dengan ± 0. 5 |

Integral Inting, Mekanisme Kepala

|

TIDAK. |

Iten |

Parameter teknis |

|

1. |

Struktur pemasangan rol |

Pasang bingkai baja dengan kuat |

|

2. |

Gulung Perawatan Permukaan |

Oksidasi permukaan gulungan aluminium logam |

|

3. |

Sistem Kontrol Ketegangan |

Kontrol Otomatis Konstanta Ketegangan, Kisaran Ketegangan 0 ~ 50N, Kontrol Motor Servo |

|

4. |

Cara memperbaiki |

Kontrol EPC otomatis, stroke 50mm |

|

5. |

Mode belitan |

Kumparan material diperbaiki dengan 3- poros ekspansi udara dan poros ekspansi udara; |

|

Sumbu ekspansi udara tunggal untuk bersantai |

||

|

6. |

Diameter pemasangan maksimum |

Ф250mm |

|

7. |

Bantalan beban maksimum sumbu ekspansi gas |

80kg |

|

8. |

Kuantitas poros yang meluas udara |

1 |

|

9 |

Motor drive utama |

Motor servo |

|

10 |

Gulung Perawatan Permukaan |

Oksidasi permukaan gulungan aluminium logam |

|

11 |

Dokter Blade |

Blade Dokter Koma dua sisi |

|

12 |

Roller pelapis (roller baja) |

Pelapisan krom yang keras |

|

13 |

Back Roller (roller karet) |

Permukaan ditutupi dengan EPDM yang diimpor |

|

14 |

Sesuaikan Tinggi Clearance Blade |

Pengaturan manual |

|

15 |

Posisi kepala tunggal |

Instalasi dan operasi sebelum jalur pengeringan |

Mekanisme berliku: ia memiliki fungsi yang sama dengan pelepasan, sebagai berikut

|

TIDAK. |

Barang |

Parameter teknis |

|

1. |

Menerapkan Marching |

Pemasangan outlet pengeringan |

|

2. |

Ketegangan |

Kontrol otomatis ketegangan konstan |

|

3. |

Struktur pemasangan |

Pasang bingkai baja dengan kuat |

|

4. |

Kuantitas sumbu ekspansi gas berliku |

Belitan satu-tangan |

Oven

|

TIDAK. |

Barang |

Parameter teknis |

|

1. |

Struktur oven |

Pemanas independen lapisan ganda, pengaturan atas dan bawah |

|

2. |

Panjang oven |

1m/bagian, total 2m |

|

3. |

Bahan |

Sus304 stainless steel |

|

4. |

Kontrol suhu |

Dibagi menjadi kontrol suhu kerja yang normal, pemantauan suhu di atas dan kontrol perlindungan alarm, dan memotong catu daya pemanas utama; Paragraf sepenuhnya independen satu sama lain |

|

5. |

Mode Pemanasan |

Pemanasan listrik, struktur sirkulasi udara panas |

|

6. |

Daya pemanas oven satu bagian |

6kw |

|

7. |

Suhu di dalam oven |

Desain Max. 150 derajat, Perbedaan suhu oven satu bagian kurang dari atau sama dengan ± 2,5 derajat |

|

8. |

Cara bertiup |

Blowing udara atas dan bawah, ruang udara bagian atas dan bawah berbagi tubuh pemanas |

|

9. |

Struktur angin |

Cetakan khusus digunakan untuk memotong alur nosel udara |

|

10. |

Kontrol kipas |

Kontrol Kontaktor |

|

11. |

Kontrol pemanas |

Relai solid-state |

|

12. |

Bahan kipas |

Sus304 stainless steel |

|

13. |

Sistem Pemulihan Pelarut |

Opsional |

Kontrol Distem

|

TIDAK. |

Barang |

Parameter teknis |

|

1 |

Sistem Kontrol Master |

Layar Sentuh, PLC, Sistem Servo |

|

2 |

Mode operasi |

Manual, otomatis, berhenti darurat; Seluruh mesin dapat dioperasikan sebelum dan sesudah |

|

3 |

Kondisi alarm |

Saat perangkat gagal, layar sentuh akan menampilkan layar koreksi yang sesuai |

Akurasi perangkat keras

|

TIDAK. |

Barang |

Parameter teknis |

|

1. |

Pengikis |

Lompatan melingkar kurang dari atau sama dengan ± 1.5um, ra 0. 4, kelurusan kurang dari atau sama dengan ± 1.5um |

|

2. |

Roller pelapis (roller baja) |

Runout melingkar kurang dari atau sama dengan ± 1.5um, ra 0. 4 kelurusan kurang dari atau sama dengan ± 1.5um |

|

3. |

Roller karet |

Lingkaran runout kurang dari atau sama dengan 10um, kelurusan kurang dari atau sama dengan 10um |

|

4. |

Penyimpangan perbaikan |

± 0. 2mm |

InstalasiEnvironmentREquirements

1) Suhu sekitar kepala mesin adalah 25 ~ 30 derajat, dan sisanya 10 ~ 40 derajat;

2) kelembaban relatif kepala mesin adalah RH kurang dari atau sama dengan 35%, elektroda negatif RH kurang dari atau sama dengan 98%, dan sisanya kurang dari atau sama dengan 98%;

3) catu daya: 3ph 380V, 50Hz, rentang fluktuasi tegangan: +8%~ –8%; Total Power Supply Total Daya 26kW;

4) Udara terkompresi: Setelah pengeringan, penyaringan, dan regulasi tegangan: Tekanan outlet lebih besar dari 5. 0 kg/cm2

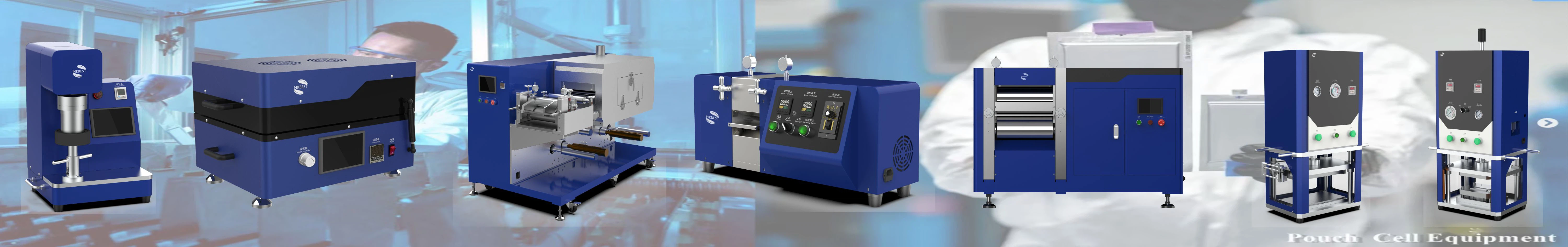

Tampilan Produk

Penyebab dan tindakan pencegahan untuk ketebalan lapisan yang tidak merata dalam lapisan baterai lithium

Proses pelapisan dalam pembuatan baterai lithium adalah langkah penting, karena keseragaman ketebalan lapisan secara langsung mempengaruhi kapasitas baterai, masa pakai siklus, dan keamanan. Dalam produksi aktual, masalah seperti ketebalan lapisan yang tidak rata (misalnya, "tepi tebal" dan "tepi tipis") adalah umum dan menimbulkan tantangan signifikan untuk meningkatkan kinerja baterai.

Kami akan menganalisis penyebab ketidakpastian pelapisan dari berbagai aspek, termasuk karakteristik bubur, parameter proses, ketepatan peralatan, dan faktor lingkungan, dan mengusulkan strategi optimasi untuk mengatasi masalah ini.

Analisis alasan utama ketebalan lapisan yang tidak rata

1. Pengaruh Karakteristik Cairan Bubur

(1) Viskositas, tegangan permukaan, dan kandungan padat dari bubur adalah faktor kunci yang mempengaruhi keseragaman lapisan.

(2) Viskositas dan kemampuan mengalir: bubur viskositas tinggi cenderung menumpuk secara lokal selama proses pelapisan, yang mengarah ke "tepi tebal" pada titik awal dan penghentian. Ketika viskositas bubur terlalu tinggi, kemampuan mengalirnya dibatasi.

(3) Ketegangan Permukaan: Bubur dengan tegangan permukaan yang berlebihan rentan terhadap pembentukan tepi tebal "berbentuk bulan sabit" di batas lapisan, kompromi keseragaman lapisan.

(4) Fluktuasi dalam konten padat: Ketidakstabilan dalam konten padat mempengaruhi kemampuan mengalir, menyebabkan variasi dalam ketebalan lapisan. Ketika deviasi konten padat melebihi ± 0. 3%, keseragaman ketebalan lapisan memburuk secara signifikan.

2. Pengaturan Parameter Proses yang Tidak Benar

| Nama | Pengaturan Parameter | Dampak spesifik | Hasil |

| Kecepatan pelapis | Terlalu cepat | Bubur tidak merata didistribusikan pada permukaan substrat, dan tepi gagal menyebar secara memadai. | Ini menghasilkan pembentukan "tepi tipis" (tepi yang tipis dan tidak lengkap). |

| Terlalu lambat |

Bubur memiliki waktu pembasahan yang terlalu lama di tepi substrat. |

Ini menghasilkan pembentukan "tepi tebal" (di mana ujungnya terlalu tebal) | |

| Tekanan pelapis | Tekanan yang tidak rata |

Bubur itu menyebar secara berlebihan di tepi substrat. |

Penebalan lokal (penebalan abnormal lapisan di area tepi). |

| Suhu kue | Suhu terlalu tinggi |

Pelarut menguap terlalu cepat, menyebabkan penyusutan permukaan dan ketidakseimbangan dalam stres internal. |

Retak permukaan, mengelupas, dan penurunan keseragaman ketebalan lapisan. |

3. Presisi dan stabilitas peralatan yang tidak cukup

(1) Cacat Desain Die: Penyimpangan dalam celah celah atau bentuk keluar yang tidak masuk akal dapat menyebabkan aliran bubur yang tidak rata, menyebabkan variasi ketebalan lapisan.

(2) Kontrol tegangan substrat: Fluktuasi dalam tegangan substrat dapat menyebabkan peletnya selama proses pelapisan, mempengaruhi keseragaman lapisan.

(3) Keausan peralatan: Keausan pada roller pelapis atau rol backing dapat mengubah efisiensi transfer bubur, yang menyebabkan fluktuasi ketebalan lapisan.

4. Gangguan Faktor Lingkungan

| Faktor lingkungan | Dampak spesifik | Konsekuensi untuk pelapisan keseragaman |

| Fluktuasi suhu | Perubahan suhu lingkungan akan mengubah viskositas bubur | Ketebalan lapisan yang tidak rata |

| Efek suhu | Dalam lingkungan kelembaban yang tinggi, bubur mudah untuk menyerap air dan aglomerasi | Mempengaruhi keseragaman lapisan |

| Kontaminasi partikel | Serutan logam atau debu di udara bisa menjadi tertanam dalam lapisan | Membentuk perbedaan ketebalan lokal |

Efek ketebalan lapisan yang tidak rata

Pembusukan Kapasitas: Area yang terlalu tipis dapat menyebabkan bahan aktif yang tidak mencukupi, mempengaruhi kapasitas baterai.

Kehidupan siklus yang lebih pendek: Perbedaan ketebalan dapat menyebabkan konsentrasi tegangan elektroda, mempercepat degradasi material.

Bahaya Keselamatan: Area yang terlalu tebal dapat menyebabkan pertumbuhan lithium dendrit, meningkatkan risiko sirkuit pendek.

Strategi optimasi

Untuk meningkatkan keseragaman ketebalan lapisan berdasarkan alasan di atas, aspek -aspek berikut dapat diatasi:

| TIDAK. | Arah optimasi | Langkah -langkah spesifik untuk meningkatkan keseragaman ketebalan lapisan |

| 1 | Penyesuaian properti bubur |

Dengan menyesuaikan pengubah reologi dan surfaktan, mengurangi viskositas bubur dan ketegangan permukaan. |

| 2 | Penyempurnaan Parameter Proses |

Mengadopsi teknologi kontrol tekanan dinamis untuk menyesuaikan tekanan dan kecepatan pelapis secara real-time. |

| 3 | Presisi dan pemeliharaan peralatan |

Memperkenalkan sistem koreksi die presisi tinggi dan cerdas untuk meningkatkan akurasi lapisan. |

| 4 | Kontrol Kondisi Lingkungan |

Menetapkan lokakarya suhu dan kelembaban yang konstan untuk mengurangi dampak fluktuasi lingkungan pada proses pelapisan. |

Kesimpulan

Solusi untuk masalah ketebalan lapisan yang tidak rata dalam pelapisan baterai lithium membutuhkan optimasi kolaboratif multi-dimensi dari karakteristik bubur, parameter proses, presisi peralatan, dan kontrol lingkungan. Dengan mempelajari interaksi faktor -faktor ini secara mendalam dan menggabungkan teknologi cerdas untuk meningkatkan presisi kontrol produksi, keseragaman pelapisan dapat ditingkatkan secara efektif, yang mengarah pada peningkatan komprehensif kinerja baterai lithium.

Tag populer: Mesin pelapis elektroda baterai, produsen mesin pelapis elektroda baterai, pemasok, pabrik